BetonBeton to kompozytowy materiał budowlany powstały ze zmieszania cementu, kruszywa i wody, który po związaniu tworzy twardą, kamienną masę stosowaną w konstrukcjach nośnych i elementach infrastruktury jest jednym z najczęściej stosowanych materiałów budowlanych, ale mimo swojej pozornej prostoty może wykazywać wiele usterek. Ich pojawienie się jest wynikiem kombinacji czynników projektowych, jakości materiałów, technologii wykonania oraz warunków środowiskowych. W praktyce zrozumienie przyczyn i rozróżnienie rodzajów defektów jest kluczowe, by skutecznie zapobiegać problemom i prowadzić właściwe naprawy.

Główne przyczyny powstawania wad betonu

1. Błędy wykonawcze

Błędy popełnione na etapie wykonawstwa betonuBłędy wykonania betonu to szeroki zakres nieprawidłowości i wad betonu, które mogą wystąpić na każdym etapie prac – od przygotowania mieszanki, przez wylewanie i zagęszczanie, aż po pielęgnację. Widocznymi rezultatami błędów podczas wykonania betonu są defekty i uszkodzenia betonu.... są jedną z najczęstszych przyczyn usterek betonu. Należą do nich: nieprawidłowe zagęszczanie betonu (niedostateczne wibrowanie), nieodpowiednie formowanie zbrojenia, brak kontroli nad czasem i sposobem wylewania oraz niewłaściwe łączenie warstw betonu. Przykładowo, niedostateczne zagęszczenie prowadzi do powstania jam (honeycombing), a brak prawidłowego zakotwienia zbrojenia może przyspieszać korozję i prowadzić do pęknięć.

2. Problemy z jakością mieszanki betonowej

Skład mieszanki ma kluczowy wpływ na późniejsze zachowanie betonu. Zbyt duża ilość wody prowadzi do nadmiernego wodno-cementowego stosunku (w/c), co osłabia wytrzymałość i zwiększa skłonność do skurczu oraz pęknięć. Niewłaściwa gradacja kruszywaJakość zastosowanego kruszywa ma bezpośredni i decydujący wpływ na jakość betonu. Szybkie i obektywne są badania wytrzymałości betonu metodą sklerometryczną., zanieczyszczenia (np. iły, organiczne substancje) czy błędy w dozowaniu cementu powodują segregację, wypłukiwanie i nierównomierne wiązanie. Brak odpowiednich domieszek (np. przeciwmrozowych, napowietrzających) w klimatach wymagających ochrony przed zamarzaniem zmniejsza trwałość konstrukcji.

3. Warunki środowiskowe i eksploatacyjne

Ekspozycja na wilgoć, cykle zamarzania i rozmrażania, agresywne środowiska chemiczne (sole odladzające, siarczany), wysoka temperatura w okresie wiązania czy gwałtowne wahania temperatur prowadzą do degradacji. Wahania wilgotności i temperatury zwiększają skurcz i naprężenia, co skutkuje mikropęknięciami, a następnie większymi pęknięciami i ubytkami powierzchniowymi.

4. Błędy projektowe

Przeprojektowanie lub brak uwzględnienia skurczu, dylatacji, obciążeń użytkowych czy warunków klimatycznych w dokumentacji technicznej sprzyja powstawaniu przeciążeń i skupisk naprężeń. Brak odpowiednio zaprojektowanych szczelin dylatacyjnych lub niewłaściwe ich rozmieszczenie może powodować kontrolowane pęknięcia w niepożądanych miejscach.

Rodzaje usterek betonu — jak je rozpoznać

1. Pęknięcia

Pęknięcia to najczęściej zauważalna wada. Można je podzielić na: pęknięcia plastyczne (plastic shrinkage) powstające podczas początkowego wiązania betonu, pęknięcia skurczowe (wynikające ze skurczu wysychania), termiczne (spowodowane różnicami temperatur) oraz spowodowane przeciążeniem. Ważne jest określenie szerokości, długości i głębokości pęknięć oraz ich ewolucji w czasie, co pozwala przypisać odpowiednią przyczynę i zaplanować naprawę.

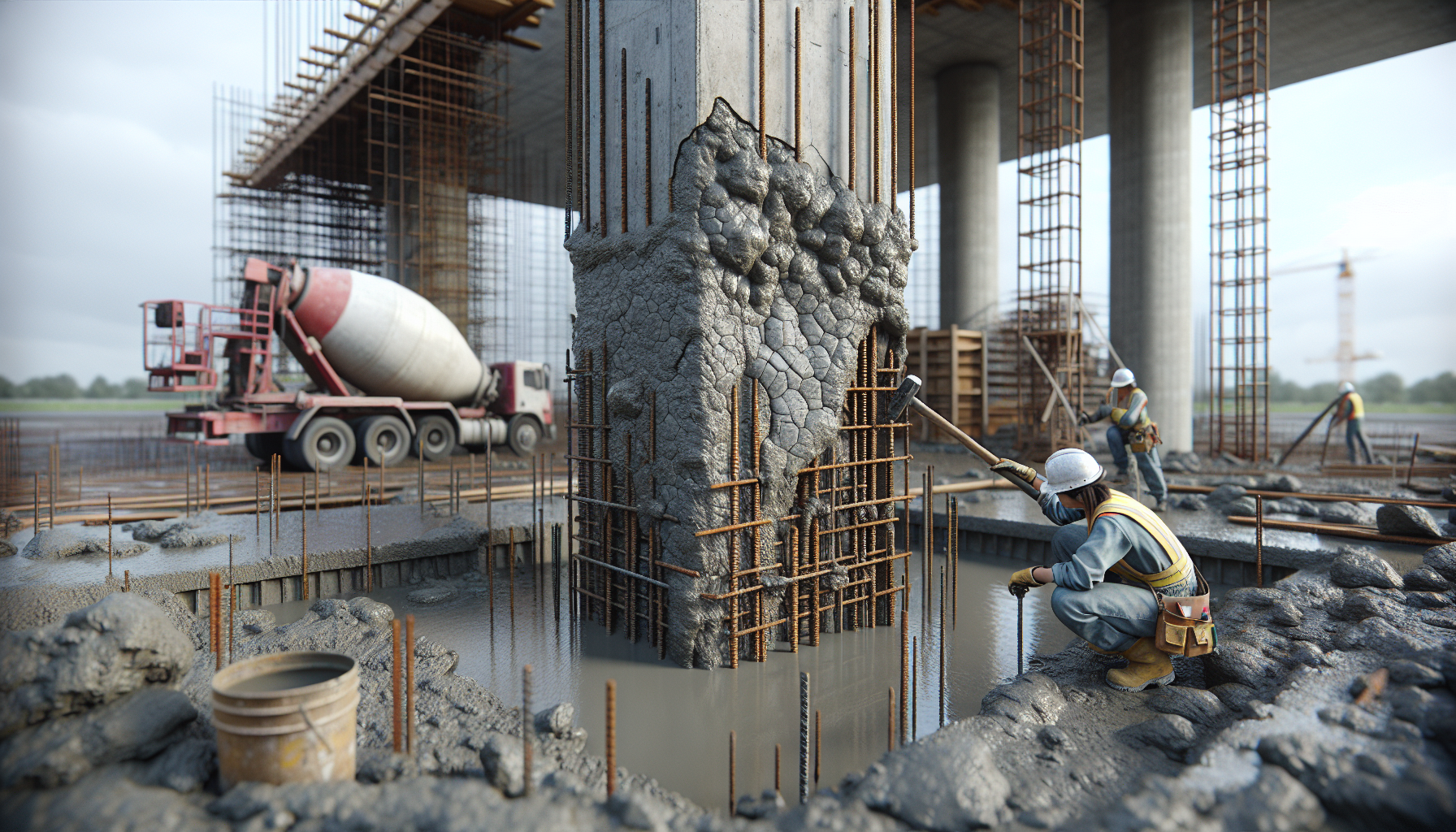

2. Honeycombing i segregacja

Honeycombing (marmurkowatość) to efekt niedostatecznego zagęszczenia betonu lub zbyt dużych frakcji kruszywa, powodujący widoczne puste przestrzenie i chropowatą powierzchnię. Segregacja występuje, gdy składniki mieszanki rozdzielają się — ciężkie cząstki przemieszczać się na dno, a pasta na górę — co prowadzi do miejsc o różnej wytrzymałości i trwałości.

3. Wypłukiwanie i płowienie (bleeding)

Wypłukiwanie polega na uwalnianiu się wody na powierzchnię betonu w czasie wiązania. Nadmierne wypłukiwanie osłabia powierzchnię i sprzyja powstawaniu cienkich warstw o niskiej wytrzymałości. Może też prowadzić do powstawania pęcherzy powietrza lub warstw słabej zaprawy przy powierzchni.

4. Skalowanie, łuszczenie i spalling

Skalowanie to złuszczanie się cienkiej warstwy powierzchniowej betonu, często związane z cyklami zamarzania i rozmrażania w obecności soli odladzających. Spalling (odspojenia) może wystąpić w wyniku korozji zbrojenia — rdzewiejące pręty zwiększają objętość, powodując rozwarstwienia i odpadanie warstw betonu.

5. Reakcje chemiczne: alkalia i siarczany

Alkaliowo-krzemionkowa reakcja (ASR) powoduje powstawanie żelu, który pęcznieje w kontakcie z wilgocią, tworząc skorodowane, pęknięte płyty. Reakcje z siarczanami mogą prowadzić do rozluźnienia struktury cementowej, prowadząc do pęknięć i osłabienia powierzchni.

Błędy wykonawcze — konkretne przykłady i skutki

Nieprawidłowe zagęszczanie

Niewystarczające wibrowanie powoduje puste przestrzenie, słabszą integrację kruszywa z zaprawą i mniejsze parametry wytrzymałościowe. Przeciwnie, nadmierne wibrowanie może prowadzić do segregacji i pogorszenia jakości powierzchni.

Zbyt duża ilość wody

Użycie nadmiernej ilości wody w celu ułatwienia wylewania zmniejsza wytrzymałość, zwiększa skurcz plastyczny i wysychania oraz sprzyja wypłukiwaniu cementu na powierzchnię.

Niewłaściwe warunki pielęgnacji

Brak odpowiedniego nawilżania i ochrony przed bezpośrednim nasłonecznieniem oraz wiatrem w pierwszych dniach po wylaniu prowadzi do szybkiego wysychania i pęknięć skurczowych. Prawidłowe pielęgnowanie (zgodne z temperaturą i wilgotnością) jest niezbędne do osiągnięcia projektowanej wytrzymałości.

Kontrola jakości — testy i diagnostyka

Badania laboratoryjne

Testy takie jak próba spadku (slump), analiza składu mieszanki, badanie wytrzymałości na ściskanie próbek walcowych lub sześciennych oraz analiza zawartości powietrza są podstawą kontroli jakości. Regularne pobieranie próbek i prowadzenie badań w laboratorium pozwala wychwycić problemy zanim staną się poważne.

Metody nieniszczące

Ultradźwiękowa prędkość fali (UPV), młote Schmidta (badanie sklerometryczneBadanie betonu metodą sklerometryczną, (sklerometria) zwanej także metodą uderzeniową, polega na wykorzystaniu specjalnego urządzenia zwanego sklerometrem, które służy do pomiaru twardości betonu. Sklerometr jest narzędziem pomiarowym, które generuje uderzenie w powierzchnię betonu i mierzy czas propagacji fali odbitej, która powstaje...), termowizja czy tomografia elektryczna pomagają lokalizować puste przestrzenie, rozwarstwienia i obszary o obniżonej gęstości bez konieczności rozbierania konstrukcji. Te metody są szczególnie przydatne przy inspekcji mostów, wiaduktów i innych elementów narażonych na duże obciążenia.

Jak zapobiegać usterkom betonu

Prawidłowe przygotowanie mieszanki

Zastosowanie właściwego stosunku wody do cementu, dobrej jakości kruszywa o odpowiedniej gradacji, kontrola zanieczyszczeń i stosowanie domieszek dostosowanych do warunków klimatycznych zmniejszają ryzyko problemów. Napowietrzające domieszki są niezbędne w strefach narażonych na cykle zamarzanie–rozmrażanie.

Szkolenie i nadzór wykonawczy

Wysoko wykwalifikowana ekipa wykonawcza, świadoma znaczenia wibrowania, pielęgnacji i kontroli procesu wylewania, znacząco minimalizuje ryzyko błędów. Stały nadzór oraz dokumentacja procesu są elementami dobrej praktyki budowlanej.

Planowanie i ochrona podczas pielęgnacji

Zabezpieczenie powierzchni przed szybkim odparowaniem wody, osłony termiczne w czasie mrozów oraz stosowanie folii lub mat do utrzymania wilgotności pozwalają uzyskać równomierne wiązanie i zredukować skurcz. Odpowiednie harmonogramy pracy, uwzględniające pogodę, to kolejny istotny element.

Metody naprawy usterek betonu

Małe pęknięcia i ubytki

Drobne pęknięcia i ubytki można naprawić przy użyciu zapraw naprawczychZaprawy naprawcze to specjalne materiały stosowane do naprawy betonu i żelbetu, które pozwala na szybką i skuteczną naprawę uszkodzonej powierzchni. Zaprawy te są dostępne w różnych formach, w tym w postaci suchych mieszanek, gotowych do użycia zapraw lub żywic epoksydowych...., polimerów cementowych lub elastycznych mas uszczelniających. Ważne jest oczyszczenie, odtłuszczenie i odpowiednie związanie powierzchni przed aplikacją materiału naprawczego.

Poważne pęknięcia i infiltracja wody

W przypadku pęknięć przenikających przez całą grubość elementu stosuje się iniekcje epoksydowe lub poliuretanowe, które wypełniają szczeliny i przywracają integralność struktury. W miejscach, gdzie korozja zbrojeniaZobacz środki do ochrony zbrojenia przed korozją. Korozja zbrojenia to proces degradacji stali zbrojeniowej w betonie, który prowadzi do zmniejszenia wytrzymałości konstrukcji betonowych. Korozja zbrojenia jest wynikiem reakcji elektrochemicznej między stalią a środowiskiem, zwykle wodą i tlenkiem wapnia zawartymi w... jest zaawansowana, konieczne może być odsłonięcie zbrojenia, oczyszczenie rdzy, zastosowanie inhibitorów korozji i uzupełnienie betonu naprawczego z właściwym pokryciem ochronnym.

Powierzchniowe powłoki i nakładki

Gdy powierzchnia jest silnie zużyta lub skorodowana, stosuje się nakładki z zapraw o wysokich parametrach mechanicznych, powłoki ochronne (żywice epoksydowe, poliuretanowe) lub cienkowarstwowe systemy naprawcze poprawiające wygląd i właściwości użytkowe.

Rola dokumentacji i ciągłej kontroli

Rejestr kontroli jakości

Prowadzenie szczegółowej dokumentacji z etapów produkcji, transportu, wylewania i pielęgnacji betonu pozwala identyfikować źródła błędów oraz wyciągać wnioski na przyszłość. Zdjęcia, wyniki badań i notatki inspektorów są bezcenne przy reklamacji i planowaniu napraw.

Audyt i ocena stanu technicznego

Regularne audyty i okresowe przeglądy konstrukcji pomagają wcześnie wykrywać zmiany i zapobiegać eskalacji uszkodzeń. Dzięki temu można planować prace naprawcze w sposób kontrolowany, co zmniejsza koszty i skraca czas przestoju obiektu.

Świadomość możliwych usterek oraz ich przyczyn pozwala projektantom, wykonawcom i inwestorom lepiej planować procesy i unikać powtarzających się błędów. Poprzez właściwy dobór materiałów, odpowiednią kontrolę jakości, właściwe techniki wykonania i konsekwentne pielęgnowanie, ryzyko poważnych defektów można znacząco ograniczyć. W przypadkach kiedy usterki już się pojawią, szybka diagnostyka i dobór adekwatnych metod naprawczych zapewniają długowieczność i bezpieczeństwo konstrukcji, będąc inwestycją w trwałość budowli i spokój użytkowników.