Karbonatyzacja betonuKarbonatyzacja betonu to proces chemiczny, w którym dwutlenek węgla z powietrza reaguje z wodorowęglanami wapnia w betonie, powodując zmniejszenie pH w jego porach i spadek alkaliczności. Proces ten prowadzi do obniżenia wytrzymałości betonu oraz do korozji zbrojenia. Karbonatyzacja betonu jest... to proces chemiczny, w wyniku którego dwutlenek węgla (CO2) z atmosfery reaguje z wapnem (CaO) w cementowej matrycy betonu, tworząc węglan wapnia (CaCO3). Proces ten prowadzi do obniżenia pH betonu, co z kolei powoduje korozję zbrojenia i zmniejszenie wytrzymałości betonu.

Karbonatyzacja betonuKarbonatyzacja betonu to proces chemiczny, w którym dwutlenek węgla z powietrza reaguje z wodorowęglanami wapnia w betonie, powodując zmniejszenie pH w jego porach i spadek alkaliczności. Proces ten prowadzi do obniżenia wytrzymałości betonu oraz do korozji zbrojenia. Karbonatyzacja betonu jest... jest naturalnym procesem, który zachodzi w każdym betonie, ale tempo i zakres procesu zależy od wielu czynników, takich jak wilgotność powietrza, temperatura, zawartość dwutlenku węgla w powietrzu i jakość betonu.

Karbonatyzacja betonuKarbonatyzacja betonu to proces chemiczny, w którym dwutlenek węgla z powietrza reaguje z wodorowęglanami wapnia w betonie, powodując zmniejszenie pH w jego porach i spadek alkaliczności. Proces ten prowadzi do obniżenia wytrzymałości betonu oraz do korozji zbrojenia. Karbonatyzacja betonu jest... jest szczególnie niebezpieczna, gdyż prowadzi do korozji zbrojenia, co z kolei powoduje pękanie betonu i zmniejszenie jego wytrzymałości. Aby zapobiec karbonatyzacji betonu, stosuje się różne metody, takie jak:

- stosowanie cementu o wysokiej jakości, który zawiera niskie ilości wapna wolnego,

- zastosowanie dodatków chemicznych, które ograniczają proces karbonatyzacji,

- zabezpieczenie zbrojenia przed korozją poprzez stosowanie odpowiednich powłok lub innych metod ochrony.

Karbonatyzacja betonuKarbonatyzacja betonu to proces chemiczny, w którym dwutlenek węgla z powietrza reaguje z wodorowęglanami wapnia w betonie, powodując zmniejszenie pH w jego porach i spadek alkaliczności. Proces ten prowadzi do obniżenia wytrzymałości betonu oraz do korozji zbrojenia. Karbonatyzacja betonu jest... może mieć negatywny wpływ na trwałość i wytrzymałość betonowych konstrukcji, takich jak mosty, budynki czy infrastruktura miejska. Dlatego też ważne jest, aby zadbać o odpowiednią jakość betonu i jego ochronę przed karbonatyzacją.

Ochrona betonu przed karbonatyzacją jest ważna ze względu na negatywne skutki, jakie może mieć ten proces na trwałość i wytrzymałość betonowych konstrukcji. Oto kilka sposobów, jakie stosuje się w celu ochrony betonu przed karbonatyzacją:

- Stosowanie cementu o niskiej zawartości wapna wolnego. Wapno jest jednym z głównych składników cementu, który przyczynia się do procesu karbonatyzacji. Zastosowanie cementu o niskiej zawartości wapna wolnego może zmniejszyć tempo karbonatyzacji i poprawić trwałość betonu.

- Zastosowanie dodatków chemicznych. Dodatki chemiczne, takie jak inhibitory karbonatyzacji, mogą ograniczyć tempo procesu karbonatyzacji poprzez blokowanie dostępu CO2 do betonu. Właściwie dobrany inhibitor karbonatyzacji może zwiększyć trwałość betonu nawet o kilkadziesiąt lat.

- Zabezpieczenie zbrojenia przed korozją. Korozja zbrojeniaZobacz środki do ochrony zbrojenia przed korozją. Korozja zbrojenia to proces degradacji stali zbrojeniowej w betonie, który prowadzi do zmniejszenia wytrzymałości konstrukcji betonowych. Korozja zbrojenia jest wynikiem reakcji elektrochemicznej między stalią a środowiskiem, zwykle wodą i tlenkiem wapnia zawartymi w... jest jednym z najpoważniejszych skutków procesu karbonatyzacji, ponieważ prowadzi do zmniejszenia wytrzymałości betonu i pękania konstrukcji. W celu ochrony zbrojenia przed korozją można stosować różne metody, takie jak malowanie powłokami ochronnymi, stosowanie elektrochemicznej ochrony katodowej lub zastosowanie stali nierdzewnej jako zbrojenia.

- Zastosowanie odpowiednich powłok ochronnych na powierzchni betonu, np. MAXSEAL FLEX. Warstwy ochronne, takie jak farby, lakiery lub powłoki epoksydowe, mogą chronić powierzchnię betonu przed karbonatyzacją i korozją. Ważne jest jednak, aby wybrać odpowiednią warstwę ochronną, która będzie odporna na uszkodzenia mechaniczne i działanie czynników atmosferycznych.

Ważne jest, aby stosować odpowiednie metody ochrony betonu przed karbonatyzacją, ponieważ zapobiegnie to poważnym uszkodzeniom i przedłuży żywotność betonowych konstrukcji.

Naprawa betonu uszkodzonego w procesie karbonatyzacji – środek MAXRITEZaprawa naprawcza do żelbetu i betonu, do napraw strukturalnych i spowodowanych przez karbonatyzację betonu.

Naprawa betonu uszkodzonego w procesie karbonatyzacji jest ważna, ponieważ nieleczona korozja zbrojeniaZobacz środki do ochrony zbrojenia przed korozją. Korozja zbrojenia to proces degradacji stali zbrojeniowej w betonie, który prowadzi do zmniejszenia wytrzymałości konstrukcji betonowych. Korozja zbrojenia jest wynikiem reakcji elektrochemicznej między stalią a środowiskiem, zwykle wodą i tlenkiem wapnia zawartymi w... może prowadzić do poważnych problemów związanych z trwałością i wytrzymałością konstrukcji. Oto kilka sposobów naprawy betonuNaprawa betonu i żelbetu za pomocą bezskurczowych zapraw naprawczych. Zaprawy PCC. Infolinia 814 608 814 uszkodzonego w procesie karbonatyzacji:

- Usunięcie betonu o zmniejszonej wytrzymałości. W pierwszej kolejności należy usunąć beton, który uległ znacznemu uszkodzeniu w wyniku korozji zbrojenia. Można to zrobić przez użycie narzędzi ręcznych lub mechanicznych, takich jak dłuta, młotki, piły, wiertła lub frezy.

- Oczyszczenie powierzchni betonu. Po usunięciu uszkodzonej części betonu powierzchnię należy oczyścić z pozostałości betonu, kurzu, oleju, tłuszczu i innych zanieczyszczeń, które mogą wpłynąć na jakość naprawy.

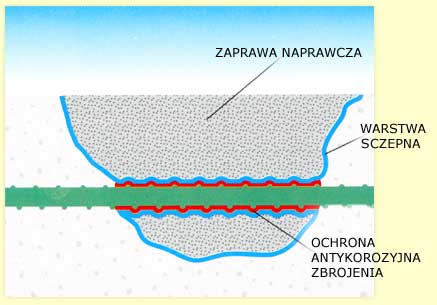

- Założenie nowego zbrojenia. Po oczyszczeniu powierzchni betonu można założyć nowe zbrojenie, które zastąpi usunięte elementy. Nowe zbrojenie powinno być odpowiednio zabezpieczone przed korozją, na przykład poprzez pokrycie go powłoką ochronną.

- Zastosowanie zaprawy naprawczejZaprawy naprawcze w cenach producenta - Drizoro, Kerakoll, Sika,... INFOLINIA 814608814. Na powierzchni przygotowanego betonu należy nałożyć specjalną zaprawę naprawczą, która zastąpi usuniętą część betonu. Zaprawa powinna mieć odpowiedni skład chemiczny i właściwości, aby zapewnić trwałość i wytrzymałość naprawianej konstrukcji.

- Ochrona powierzchni betonu. Po wykonaniu naprawy należy zabezpieczyć powierzchnię betonu przed dalszymi uszkodzeniami i korozją zbrojenia poprzez nałożenie odpowiedniej powłoki ochronnej.

Naprawa betonu uszkodzonego w procesie karbonatyzacji może być czasochłonna i kosztowna, ale jest niezbędna w celu zapewnienia trwałości i bezpieczeństwa konstrukcji. Ważne jest, aby wykonać naprawę zgodnie z odpowiednimi normami i standardami oraz zastosować odpowiednie materiały i technologie, aby zapobiec dalszym uszkodzeniom.

| ZABEZPIECZENIE ANTYKOROZYJNE ZBROJENIA | MAXREST PASSIVE | |

| WARSTWA SCZEPNAWarstwa sczepna to warstwa pomiędzy dwoma warstwami betonu wylewanymi w różnym okresie. Tzw. mostek sczepny wykonywany z MAXBOND - Infolinia 814 608 814 | Powierzchnie elementów nie narażonych na obciążenia ruchem | MAXRITE 500 i 700 |

| Powierzchnie poziome narażone na obciążenia ruchem | MAXROAD – konsystencja ciekła MAXPATCH – konsystencja ciekła | |

| NAPRAWA UBYTKÓW | Powierzchnie elementów nie narażonych na obciążenia ruchem | MAXRITE 500 i 700 |

| Powierzchnie poziome narażone na obciążenie ruchem | MAXROAD, MAXPATCH |